А. АЛЕКСЕЕВ,

кандидат в мастера спорта

Уже прошел период становления этого интереснейшего класса автомоделизма, и теперь можно говорить об успешном развитии «трассы», о достижениях конструкторов электрических гоночных микромашин. Какими путями пошли трассовики? Конечно же, их основной задачей стало совершенствование ходовых качеств моделей — динамичности, быстроходности и устойчивости на виражах.

Чтобы дать представление о достигнутых успехах, приведем лишь несколько цифр, характеризующих мировой уровень автотрассового моделизма. Наивысшая зачетная скорость — 68 км/ч. Причем не максимальная, а средняя в заезде. Рекорд этот поставлен на трассе Блю Кинг (США), параметры которой в немалой степени способствовали его достижению, хотя и оставались в пределах стандартных требований, предъявляемых к «дорожкам» для проведения чемпионатов мира.

Что касается непосредственно моделей… Здесь гонка за улучшением спортивных результатов привела к коренному изменению подхода как к двигательной установке, так и к ходовой части. Совсем недавно еще практически все классные трассовые оборудовались микроэлектродвигателями Мабучи ФТ 16 Д (или более современной модификацией Миура), имеющими мощность порядка 12 Вт при массе 41 г (32 для Миуры). Но сегодня на успех с подобными моторами надеяться не приходится. На смену им пришли двигатели нового поколения — с самарий-кобальтовыми магнитами. Типичным представителем является Камен РМ 640 у. Своеобразная конструкция, максимальное облегчение, хорошие условия охлаждения всех элементов при внешнем диаметре якоря около 12 мм позволяют ему развивать до 100 Вт мощности при собственной массе 13,5 г! Под подобные супердвигатели спроектированы и серийно выпускаются шасси, также претерпевшие за несколько лет серьезные изменения. Основой их стала фигурная, сильно облегченная стальная пластина-рама, пришедшая на смену многодетальным сборным вариантам вчерашнего дня. Стал нормой и вытянутый из пластиковой лексановой пленки кузов с внутренней окраской.

Теперь, когда мы познакомились с последними достижениями трассового моделизма, попробуем прикинуть, что в наших с вами силах. К сожалению, в магазинах «Юный техник» подобную продукцию найти не удастся, но не будем отчаиваться. Ведь во многом мастер-самодел способен конкурировать с промышленностью, которая вынуждена «оглядываться» на условия массового производства.

Конечно, вопрос первостепенной важности — создание надежной, мощной и легкой мотоустановки. Мы могли бы рекомендовать использование тех же самарий-кобальтовых магнитов, посоветовать заняться изготовлением супермотора с нуля, но… таким образом отошли бы от основного достоинства трассового моделизма вообще — его массовости и доступности в реалиях отечественных кружков технического творчества. Поэтому пока еще перед нами не стоит проблема установления мирового рекорда скорости, для начала примем, что масса готовой автотрассовой модели в 90 г вполне удовлетворит даже достаточно высокие требования к устойчивости и динамике разгона. Отсюда — при грамотном проектировании и исполнении ходовой части и кузова у нас останется приличный резерв по массе, и тогда вопрос снижения веса двигателя отойдет на второй план.

Сделав такой вывод, можно остановить свой выбор на отечественных микроэлектромоторах ДК-5-19, которые если не в целых образцах, то в разобранных или отслуживших свой срок экземплярах имеются в большинстве кружков. От этих моторчиков понадобятся лишь пластины якоря, как наиболее сложные в самостоятельном изготовлении детали. А основой магнитной системы станут элементы от старых дверных защелок типа МЗ-3. Непривычен выбор размеров магнитов (ведь трассовики обычно используют меньшие)? Но смотрите, что это дает.

Прежде всего — о потерях. Они связаны лишь с увеличением массы. Два магнита весят около 15 г (по 7,5 г при габаритных размерах 5X11X24 мм. Для справки: масса постоянного магнита от ДК-5-19 равна 5 г, но мы делаем двигатель-спарку, да еще нужно учесть и вес корпуса-магнитопровода, который для ДК-5-19 — 4 г на один мотор). Зато выигрышей немало. Главный — возможность обеспечить напряженность магнитного поля, по уровню близкую к условиям дефицитных магнитов из редкоземельных металлов! Другое преимущество — подходящая для двигателя-спарки длина «брусочков» и удобство их стыковки с железными деталями магнитопровода. Последний выполняется из мягкого отожженного металла путем вырезки и гибки на оправке Ø11,9 мм, которая станет служить и калибром при подгонке пластин к магнитам. Толщина стальных листовых заготовок — не менее 0,8 мм. После взаимной пришлифовки деталей магнитной системы они склеиваются на эпоксидной смоле с подогревом и обжатием швов с помощью струбцин. Не снимая зажимов, дожидаются полного отверждения связующего и затем растачивают узел изнутри до Ø12,2 мм под якорь Ø12,0 мм.

Наиболее сложная операция в изготовлении якоря для мотора-спарки — переборка пластин. Возможен такой путь: перепрессовка двух якорей от ДК-5-19 на новый вал с последующей заменой обмоток. Однако лучше монтировать отдельные пластины, так как в таком случае проще гарантировать электроизоляцию элементов друг от друга. Между двумя пакетами оставляется зазор около 0,6 — 0,8 мм. Он калибруется за счет вкладываемой шайбы из текстолита. По обеим торцам дополнительно напрессовывают имитации пластин, которые вырезают из стали толщиной 1 мм. Это дает возможность провести балансировку якоря без затрагивания основных деталей и нарушения их изоляции — за счет сверловки накладок. Готовый якорь в местах соприкосновения с обмотками оклеивают тонкой писчей бумагой на клее БФ-2, просушивают и затем монтируют рабочие обмотки. Щель посередине набора пластин служит для бандажирования обмоток, испытывающих очень высокие механические нагрузки при оборотах якоря 30 тыс. об/мин. За пропиткой всего узла жидким БФ—2 идет сушка при температуре около 80-90°.

Как, наверное, вы обратили внимание, пока речи не было о столь важной детали, как коллектор. Дело в том, что на предлагаемом варианте двигателя коллектор монтируется вне «корпуса», за подшипником вала. За счет подобного решения улучшаются условия охлаждения термонагруженного узла, упрощается контроль за состоянием коллектора и щеток и их обслуживание. Другой полезный фактор — значительное сокращение пролета между подшипниками длинного вала. Вероятность появления автоколебаний якоря двигателя-спарки сводится, таким образом, к нулю.

Перед сборкой мотора необходимо еще подготовить фрезерованные несложные детали из дюралюминия — крышки «корпуса». Их задача состоит в надежной фиксации магнитной системы и подшипниковых узлов. При сборке якорь обертывают металлической фольгой толщиной 0,1 мм, вдвигают в магнитную систему, ставят на место крышки и, залив смолой их соединения, загибают шипы стальных пластин (здесь тоже нужна смола).

Конструкция подшипниковых узлов особых пояснений не требует; точки их крепления размечают по месту, базируясь на вставленный с прокладкой якорь. Выводы рабочих обмоток проходят через прорези в текстолитовой трубке с фланцем, садящейся на двухмиллиметровый вал и входящей в подшипник с внутренним Ø4 мм. После сборки и монтажа коллектора прорези также заливаются эпоксидной смолой. Заключительной операцией по изготовлению мотора является установка грязезащитных шайб, закрывающих шарикоподшипники, а также монтаж ведущей шестерни. Обкатка двигателя проводится вначале без нагрузки, затем с тормозным устройством. Общее время обкатки — около 0,5 часа. После этого хорошо изготовленный образец способен развивать мощность до 70 Вт, что можно считать очень хорошим результатом.

Соединение двигателя с ведущим мостом — шестеренчатой передачей с отношением 1:5. Даже если удастся подобрать подходящие шестерни высокого качества, все же рекомендуем воспользоваться методом самостоятельной накатки, так как подобные «самоделки» из-за нагартовки и специфики технологии обработки показывают более высокие ресурсы.

Теперь, имея в распоряжении мощный надежный двигатель, остается правильно спроектировать саму модель. При этом нужно скомпенсировать потери по массе двигателя. Как представляется, наиболее простой путь — использование в качестве нижней части кузова коробки, склеенной из пенопласта ПХВ с отделкой поверхности за счет оклейки тонкой бумагой или пленкой.

Все нагрузки (в том числе и те, какие обычно принимает на себя рама) способны удержать жесткие пенопластовые детали. Кстати, данная силовая схема характерна и низким расположением центра тяжести — ведь при ней удается чувствительно облегчить «верхушку» микромашины. А если так, то в результате вы будете иметь трассовую с рекордно низкой центровкой. Почему? Данное неоценимое достоинство стало результатом хорошо спроектированной мотоустановки, поэтому не стоит «портить» ее неудачным кузовом.

Однако вариант с пенопластом не единственный, отвечающий требованиям малого веса и высокой прочности. С успехом можно применить и проволочную раму шасси, как показано на рисунке. Ее достоинство — крайняя упрощенность, благодаря которой удается перейти на увеличенную по диаметру проволоку. С подобной схемой шасси хорошо сочетается кузов, отштампованный в виде двух половин из тонкого пластика. В таком варианте кузов несет чисто декоративные функции, на раме навешивается с помощью двух поперечин Ø0,8 мм, припаянных к шасси и входящих в трубки, заделанные в кузове. Пленочная имитация нуждается в защите носовой части «капота» внутренней дугой, монтируемой на раме шасси. Возможно, центровка модели при такой схеме окажется еще ниже. При «мягкой» подвеске передних колес имеет смысл попытаться избавиться от системы подрессоривания токосъемника.

На копии «Бульдога» можно поставить облегченные колеса. Ступицы для них вытачиваются или отливаются из капрона, единственной проблемой при их изготовлении становится экспериментальный подбор размеров заготовок «шин», которые после натягивания на ступицы должны обеспечить копийные формы и надежность посадки.

Оригинальное шасси имеет гораздо более широкий спектр возможностей, чем известные варианты, особенно в смысле устойчивости движения на виражах. Попытка вписать новое шасси в кузов очень привлекательного автомобиля, чертежи которого мы приводим, показала обоснованность подбора прототипа для копирования.

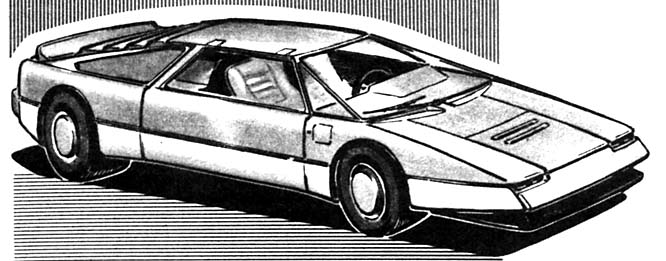

ОПИСАНИЕ АВТОМОБИЛЯ ПРОТОТИПА

Основой для копирования послужила необычная машина Астон Мартин «Бульдог». Ее сердцем является восьмицилиндровый У-образный двигатель рабочим объемом 5341 см3. Добавьте к информации о литраже мотора два турбокомпрессора для наддува, и вы поймете, откуда берутся «всего» 600 л. с. мощности «Бульдога». Под стать и ходовые качества этого двухместного автомобиля: приемистость (время разгона от 0 до 97 км/ч — 5,1 с); максимальная скорость около 300 км/ч. Масса машины 1700 кг, размерность двигателя 100X85 (диаметр цилиндра X ход поршня); степень сжатия 7,5; пятиступенчатая коробка передач. Впервые «Бульдог» был представлен знатокам автомобилестроения в 1980 году.

Некоторые сведения об особенностях копирования. Часть кузова ниже линии, делящей борта по высоте приблизительно пополам, имеет белую окраску с легким серым оттенком. Выше линии раздела светлый серо-зеленый цвет. Стекла слегка дымчатые, зелено-голубые (все они, включая лобовое стекло, — плоские и не имеют обрамления, так как вклеиваются заподлицо с рамой кузова). Треугольные панели на бортах сзади боковых стекол темные, серо-зеленые. Задний бампер, утопленная панель с надписью на заднем торце кузова, накладная панель-решетка за задним стеклом и аэродинамический отсекатель — все эти детали темно-серые, почти черные.

Под стать крайне лаконичным очертаниям кузова и простейшие колпаки колес. Они совершенно плоские, с мало округленными краями. Колпаки и диски колес имеют такую же окраску, как и нижняя часть кузова.

Задние огни: верхний ряд — белый, оранжевый, оранжевый, считая от середины кузова; нижний ряд — красный, оранжевый, красный в той же последовательности. Передние огни красные. Пять рядом установленных фар в светлое время «утоплены» и закрыты панелью заподлицо со средней частью капота.

При копировании «Бульдога» полезно учесть, что нижняя линия дверей как бы вдавлена внутрь по низу кузова; кроме того, по всей длине борта проходит узкий молдинг с двумя продольными ребрами. Промежуток между ними окрашен темно-серой краской. Декоративная перфорированная часть ободов колес расположена намного глубже уровня колпаков и поэтому видна не столь явно.

Выигрышность предлагаемого прототипа — в малой высоте машины. А прежде чем начинать разбор достоинств и недостатков отношения колеи и базы колес «Бульдога», рекомендуем сравнить эти параметры, как и другие размеры машины, с весьма удачной трассовой НСУ Ро-80 («М-К» № 8 за 1984 год).

1 — ведомая шестерня редуктора (сталь полутвердая), 2 — место соединения проволочной заготовки рамы (обмотать медной проволокой, паять с кислотой), 3 — жестяной хомут крепления подшипника (паять), 4 — распорная втулка (капрон), 5 — «шина» (микропористая резина), 6 — ступица (капрон), 7 — «колпак» (тонкий алюминий, штамповать), 8 — поводок фиксации колеса на оси, 9 — подшипник скольжения (бронза), 10 — электродвигатель (показан вариант без крышек, с фиксацией элементов магнитной системы с применением пропитанной клеем нитяной обмотки и креплением подшипников на смонтированной на магнитопроводе двухэлементной дуге), 11 — внешнерасположенный коллектор, 12 — узел стыковки (обмотать медной проволокой, паять с кислотой), 13 — подкос (проволока ОВС Ø 0,8…1 мм), 14 — качающаяся полуось (проволока ОВС Ø 1,2 мм), 15 — упор (латунь, паять), 16 — пружинное кольцо фиксации колеса, 17 — корпус токосъемника (фторопласт), 18 — щетка (экранная оплетка провода), 19 — дуга защиты передней части кузова, 20 — вертикальный шарнир с пружиной центрирования токосъемника (неподрессоренный вариант), 21 — обвязка рамы (медная проволока, паять с кислотой), 22 — шайба-упор, 23 — распорка рамы (она же — ось качания вилки токосъемника в подрессоренном варианте), 24 — ведущая ось (проволока-серебрянка Ø2,5 мм), 25 — рама (проволока ОВС Ø1,6-1,8 мм).

Вверху показан основной вариант магнитопровода с крышкой.

Источник: «Моделист-Конструктор» 1989, №11, с 24-27

Оцифровка: hobbyport.ru

Журнал: Моделист-Конструктор 1989-11.pdf