Р. ОГАРКОВ

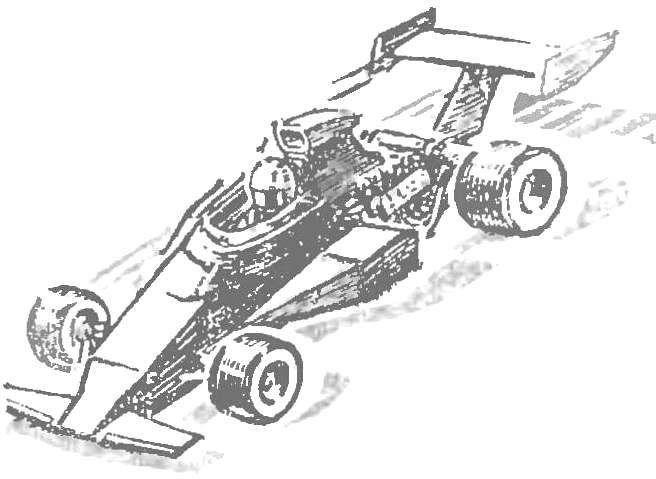

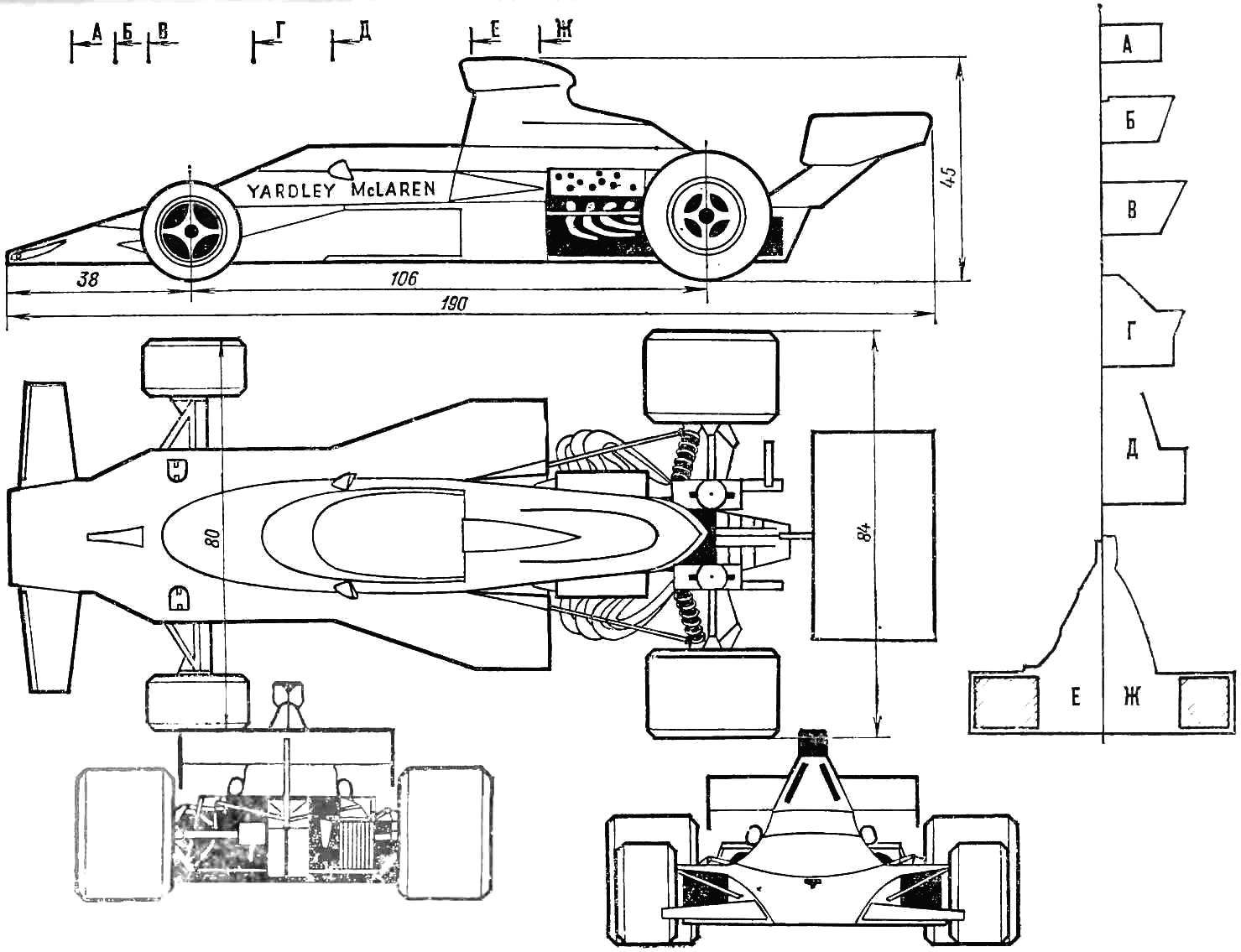

Сегодня юным автомоделистам предлагаются чертежи и краткое описание трассовой модели класса А. В качестве прототипа принят гоночный автомобиль «Мак-Ларен» М-23, выполненный в масштабе 1:24 к натуре.

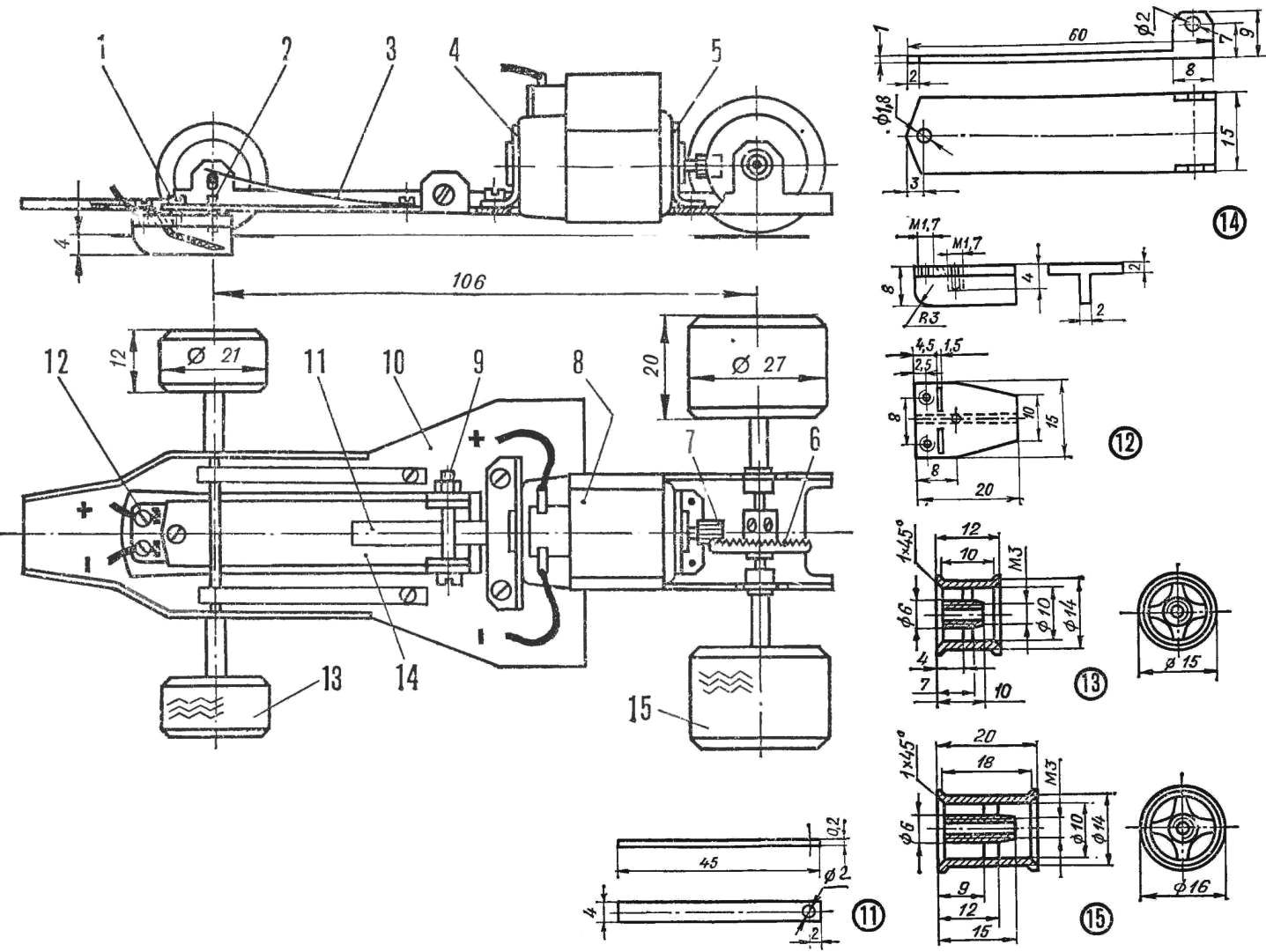

Электрический моторчик завода «Норма», установленный на модели, рассчитан на рабочее напряжение 4,5 В. Имея малые размеры, электродвигатель развивает мощность, достаточную для получения высокой скорости, компоновка кузова обусловила применение угловой передачи с тарельчатой шестерней. Такие шестерни часто применяются в заводных и электрических игрушках, откуда обычно и извлекаются. Число зубьев малой шестерни Z1=9, большой Z2=36. При подборе шестерен следует стремиться как можно точнее выдержать это соотношение потому, что оно определено опытным путем и обеспечивает наивысшую скорость.

Кузов модели выклеивают по деревянной болванке, изготовленной заранее, с учетом окончательной толщины готового кузова. Технология выклейки зависит от материала. Если это бумага, то пойдет столярный клей, клей БФ-2, эмалит. Если тонкая стекловолокнистая «рогожка» — эпоксидная смола. Имеющийся в продаже эпоксидный клей (в наборе из двух компонентов) содержит в себе пластификатор, делающий склейку или выклеенное изделие более прочным. Дав кузову хорошо просохнуть, окончательно его отделывают: тщательно шпаклюют, обрабатывают мелкой наждачной бумагой с водой или керосином и покрывают из аэрографа (пульверизатора) тремя-четырьмя слоями яркой нитроэмали.

Рама модели из мягкой стали толщиной 0,6—0,8 мм делается в соответствии с чертежом. Просверлив необходимые отверстия, края загототовки тщательно обрабатывают надфилем и сгибают по линиям разметки.

Кронштейны электродвигателя из мягкой стали толщиной 0,5—0,8 мм крепят к днищу рамы с одной стороны винтами с гайками М3, а с другой — заклепками.

Контакт-направляющая устанавливается на качающемся рычаге на винтах. Лучший материал для корпуса контактного устройства — фторопласт. Он обеспечивает наименьшее трение и износ. Как заменитель можно использовать плексиглас или полистирол. Контактные ламели изготовляют из фосфористой бронзы толщиной 0,15—0,20 мм или из оплетки экранированного кабеля, сложенной жгутиком.

Диски колес вытачиваются из дюралюминия. Их ставят на ось на резьбе М3 и законтривают с внутренней стороны гайкой.

Шины — из толстой (передние 12 мм, задние 20 мм) микропористой резины. Внутреннее отверстие прорезается острозаточенной трубкой, зажатой в патроне станка. Диаметр трубки для шин переднего колеса 12 мм, заднего 14 мм. Снаружи колесо аккуратно обрезается острым ножом (скальпелем) по круговой разметке. Можно изготовить приспособление из двух трубок разного диаметра, которое будет вырезать «баранку» за один проход. Натяг при установке шины на диск должен быть не менее 1,5—2,0 мм, что позволяет устанавливать ее без применения клея. Окончательный диаметр режущего инструмента определяется опытным путем и зависит от жесткости резины и толщины стенки трубки.

1 — винт (ось контактного устройства), 2 — ограничитель поворота, 3 — пружина подвески, 4 — съемный кронштейн электродвигателя, 5 — кронштейн (упор электродвигателя), 6 — ведомая шестерня со ступицей, 7 — ведущая шестерня, 8 — электродвигатель, 9 — ось рычага контактного устройства, 10 — рама*, 11 — пружина, 12 — корпус контактного устройства, 13 — переднее колесо **, 14 — рычаг, 15 — заднее колесо.

* Размеры рамы на чертеже уменьшены с учетом толщины кузова.

** На выносках показаны диски соответствующих колес.

Источник: “Моделист-Конструктор” № 5, 1977, с 28-30.

Оцифровка: modelist-konstruktor.com

Журнал: Моделист-Конструктор 1977-05.pdf