Муниципальное образовательное учреждение

дополнительного образования детей

Детско-юношеский центр октябрьского района г. Кирова

Клуб юных техников им. Г. С. Титова

Технология усовершенствования и переделки

стандартного микро-электродвигателя

(методическое пособие для педагогов)

Автор: Сергей Петрович Солодилов,

педагог дополнительного образования,

руководитель детского объединения

«Автотрассовый моделизм»

клуба юных техников им. Г. Титова,

первая квалификационная категория

г. Киров 2005 г.

ОГЛАВЛЕНИЕ

- Введение

- Характеристика Клуба юных техников им. Г. С. Титова

- Описание методического пособия

- Технология переделки двигателя:

- 1 этап разборка двигателя

- 2 этап осмотр и составление плана модернизации узлов и деталей

- двигателя.

- 3 этап изготовление коллектора

- 4 этап изготовление щеточного узла

- 5 этап изготовление обмоток катушек возбуждения ротора.

- Выводы и результаты

- Заключение

- Список литературы

- Приложение. Результаты воспитанников объединения «Автотрассовый моделизм»

Введение

Характеристика клуба юных техников им. Г. С. Титова

Клуб юных техников им. Г. С. Титова является структурным подразделением Детско-юношеского центра Октябрьского района г. Кирова и одним из немногих клубов по месту жительства города, в котором бережно сохраняются традиции приобщения детей и подростков к техническому творчеству.

Клуб юных техников им. Титова Г. С. создан в 1956 году приказом по министерству авиационной промышленности, при оборонном предприятии «Завод им. ХХ партийного съезда» для улучшения работы с подростками, детьми и школьниками, проживающими в прилегаемом к заводу микрорайоне. В микрорайоне, где расположен клуб, находятся средние школы №№ 18, 36, 56. МУК образовательных школ Октябрьского района г. Кирова, учащиеся которых и являются в основном воспитанниками клуба. В данное время клуб расположен по адресу: г. Киров, ул. Дзержинского, 64 и является практически единственным местом в микрорайоне, где дети и подростки могут реализовать свои способности в области технического творчества. Лаборатории клуба оснащены всем необходимым для успешной работы с детьми. В 2004 году при поддержке администрации Октябрьского района г. Кирова в клубе построена современная автомодельная трасса, удовлетворяющая требованиям проведения соревнований Российского уровня.

Цель деятельности клуба — развитие творческих способностей учащихся через формирование их познавательных интересов, самостоятельности мышления и подготовки к свободному осознанному выбору направления будущей профессиональной деятельности.

Задачи:

- создание условий для развития личности каждого учащегося, раскрытие его способностей к творчеству на пользу общества;

- включение учащихся в практическую деятельность, позволяющую

формулировать стоящие перед ними задачи и находить целесообразные варианты их решения, прогнозировать возможные ситуации и получать желаемый результат; - повышение профессионального уровня педагогов клуба;

Сегодня в состав клуба входят различные детские объединения технической направленности: «Автотрассовый моделизм», «Судомоделизм», «Авиамоделизм». В настоящее время в клубе занимается около 200 учащихся.

«Изюминкой» обучения является воспитание детей творчески мыслящих, подготовка их к трудовой жизни путем привития занимающимся трудовых навыков, воспитание у них чувства ответственности за порученное дело, чувство коллективизма и патриотизма. Этому способствует добровольность посещения объединений и право выбора направления своей деятельности, дифференцированный подход к обучающимся в освоении программ.

Команды клуба регулярно принимают участие в районных, городских, областных, Российских соревнованиях по техническому творчеству и всегда занимают призовые места (результаты воспитанников см. в Приложении). В клубе ежегодно организуются и проводятся районные, городские, межобластные соревнования по автотрассовому моделизму.

Одним из самых любимых и популярных среди детей и подростков объединением является «Трассовый моделизм». С 1987 года руководителем данного объединения работает Сергей Петрович Солодилов, который с 2000 года является руководителем Клуба юных техников им. Титова. Сергей Петрович творческий педагог, который постоянно ищет новые формы совершенствования образовательного процесса как в клубе в целом, так и в объединении, в частности.

Сергей Петрович занимался автотрассовым моделизмом в клубе юных техников «Родина» г. Кирова с 4-го класса — сначала у Даровских Виктора Николаевича, затем у Левинсона Андрея Александровича — известных педагогов города, области, России. Занимался кордовыми радиоуправляемыми моделями автомобилей. В 1987 году, придя работать в КЮТ им. Титова, вместе с воспитанниками построил автомодельную трассу. которая просуществовала в клубе до 2003 года. В 2004 году под непосредственным руководством Солодилова С. П., по разработанной им конструкции, выстроена новая автотрасса с использованием новейших технологий и в соответствии с требованиями стандартов.

В данное время в объединении «Трассовый моделизм» занимается 30 детей и подростков в возрасте от 10 до 16 лет.

Описание методического пособия

Актуальность проблемы: в течение длительного времени в объединении «Автотрассовый моделизм» на трассовых моделях автомобилей (в классах «Чайник», грузовик «GM») воспитанниками использовались микро-электродвигатели различной конструкции собственного изготовления, но практически очень немногие из них удовлетворяли необходимым требованиям, предъявляемым к данному типу двигателей. Таким образом, назрела необходимость изготовления доступного, технологичного, а, главное, дешевого двигателя для трассовой модели автомобиля.

В результате в 1999 году было решено найти прототип микро- электродвигателя, который можно было бы взять за основу для изготовления двигателя для трассовой модели автомобиля, а в некоторых случаях для воспитанников первого года занятий использовать его непеределанным ным то есть нужен был базовый двигатель. Такой двигатель был найден в приводах сигнализации для автомобиля (устройство, запирающие двери). Двигатель устраивал по всем параметрам (размеры, напряжение питания, мощность), но главным его качеством оказалась его доступность, так как данное устройство можно найти практически в любом автосервисе, или, в крайнем случае, приобрести в магазине (цена от 50 до 100 рублей за весь механизм в сравнении с импортными 165 самый дешёвый).

Взяв за основу данный тип двигателя, нами была разработана технология переделки этого двигателя. В результате она позволила значительно увеличить моторесурс двигателя (некоторые работают уже в течение пяти лет), повысить мощность, увеличить обороты (с 5000 до 65000), несколько изменить размеры двигателя. Все это позволило более качественно использовать его на трассовых моделях автомобиля и не только в вышеуказанных классах.

B течение года технология была отработана, были подобраны материалы, изготовлены образцы, а в дальнейшем начато изготовление двигателей для моделей по данной технологии.

Методическое пособие является приложением к авторской образовательной программе «Автотрассовый моделизм» (автор-составитель Солодилов С. П.) и используется при изучении раздела «Разработка и изготовление двигателя с магнитами из ферритовых сплавов».

Цель методического пособия — помощь педагогам в поиске новых идей и подходов к совершенствованию технологий изготовления микроэлектродвигателей для достижения воспитанниками более высоких результатов на соревнованиях различных уровней.

Периодичность использования: технология может быть использована на занятиях с воспитанниками на протяжении 2-го и последующих годов обучения.

Структура методического пособия: пособие представляет собой подробное пошаговое описание технологии усовершенствования и переделки стандартного микро-электродвигателя (с постоянными магнитами из ферритовых сплавов) от игрушек или других приводов в двигатель для грассовой модели автомобиля.

Результативность использования пособия:

- предлагаемая технология способствует совершенствованию образовательного процесса в объединениях технического творчества;

- пособие позволяет педагогам более подробно познакомить воспитанников объединения с устройством, назначением, конструкцией, узлами, принципом работы микро-электродвигателя с постоянными магнитами, основами электротехники, материаловедения;

- воспитанники приобретают навыки конструкторской работы и навыки работы на оборудовании различного типа;

- использование пособия способствует привитию навыков и умений, необходимых для переделки и изготовления микро-электродвигателя и необходимой оснастки в условиях технического объединения;

- воспитанники знакомятся с типами обмоточных проводов, изоляции, видами и способами укладывания обмоток ротора (якоря), и многими другими материалами, необходимыми для изготовления микро-электродвигателя постоянного тока с постоянными магнитами;

- участие в поисково-конструкторской, исследовательской работе, постройка собственными силами двигателей дают будущему рабочему, технику, инженеру, научному работнику навыки коллективного творческого труда;

- знакомство с данной технологией и изготовление необходимой оснастки позволяет, в некоторых случаях, исключить приобретение достаточно дорогостоящих импортных микро-электродвигателей, предназначенных для использования на трассовых моделях автомобилей (авиа, судомоделях).

Достоинство методического пособия и его перспективность в том, что, используя данную технологию и несколько модернизировав оснастку, можно переделывать микро-электродвигатели не только вышеуказанной модели. Технология является универсальной, так как ее можно дорабатывать, совершенствовать, видоизменять в зависимости от материально-технических возможностей объединения, конструкторских и изобретательских способностей педагога и воспитанников.

Источники опыта знаний автора: многолетние занятия в автотрассовом объединении, учеба в Кировском механико-технологическом техникуме, изготовление скоростных радиоуправляемых автомоделей с самодельными электродвигателями и участие с ними в соревнованиях различных уровней и, наконец, работа в качестве педагога дополнительного образования 19 лет.

Технология переделки двигателя

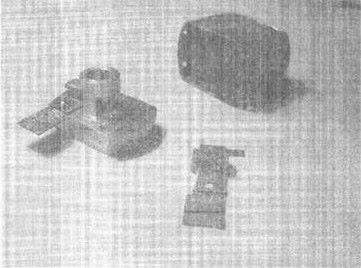

1 этап — разборка двигателя

Порядок разборки двигателя:

- отогнув на корпусе усики крепления крышки, аккуратно снять заднюю крышку микро-электродвигателя со щёточным узлом

- вынуть ротор (якорь) из корпуса статора

- произвести замер внутреннего диаметра между магнитами двигателя

- удалить пружину, удерживающую магниты в корпусе

- вынуть магниты из из корпуса статора

- произвести замер внутреннего диаметра статора

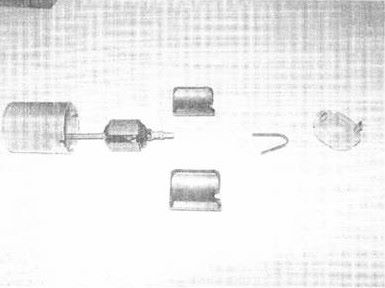

2 этап осмотр — и составление плана модернизации узлов и деталей двигателя

2.1. После полной разборки двигателя производим осмотр деталей и узлов на предмет их целостности и качества для дальнейшего использования (скорее всего коллектор ротора придётся заменить на самодельный, так как стандартный изготавливается на полиэтиленовой основе, которая при наших требованиях нас не устраивает).

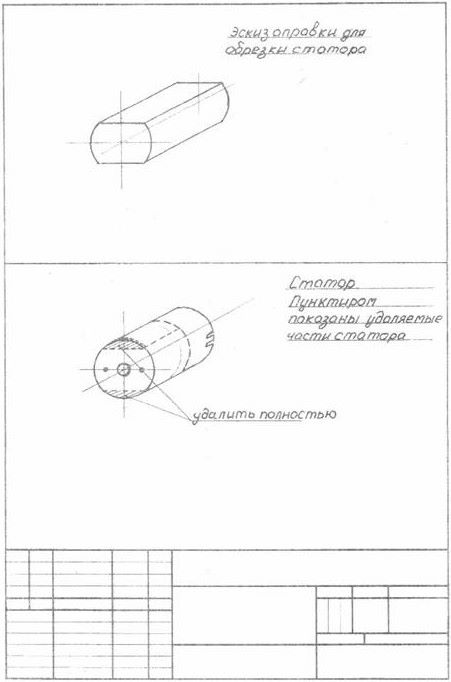

2.2. В трёх-кулачковом патроне, на токарновинторезном станке изготовить необходимые оправки (одна по внутреннему диаметру статора — длиной 19мм, вторая по внутреннему диаметру магнитов — длиной по пакету ротора, в неё нужно вставить ось диаметром 2мм, материал для оправок лучше всего использовать Д16Т, или прутковый текстолит). При определённых навыках токарных работ воспитанник данные детали может изготовить сам. Обе оправки должны вставляться достаточно плотно небольшим усилием, так как от этого во многом зависит качество переделки двигателя.

2.3. В оправке для статора необходимо сделать вдоль два пропила под технологические выступы на корпусе статора. Вставив оправку в корпус статора, в трёх-кулачковом патроне на токарновинторезном станке обрезаем статор (со стороны задней крышки) по длине, длиннее оправки на 0,5мм. Данную операцию можно произвести с помощью ножовки по металлу и напильника в настольных тисах, но в таком случае достаточно сложно будет выдержать размер по длине и перпендикулярность торца к оси двигателя. Сняв заусенцы, вынимаем оправку из корпуса статора. Длина корпуса должна получиться примерно 20мм.

2.4. Изготавливаем оправку для изменения конфигурации корпуса статора по диаметру. Оправка должна быть изготовлена из стали. Её изготавливает руководитель, так как необходимо выполнять фрезерные работы на станке и выдержать точные размеры и параллельность плоскостей. Длина рабочей поверхности оправки должна составлять примерно 50мм, размер оправки между плоскостями определяется по диаметру ротора плюс 0.5мм на каждую сторону относительно оси оправки.

2.5. После изготовления оправки вставляем её в корпус статора и производим необходимую разметку на корпусе статора (по форме и размеру плоскостей на оправке). Произведя разметку, зажимаем корпус статора со вставленной в него оправкой в слесарные тисы и ножовкой по металлу. Производим пропилы сначала в передней стенке корпуса статора, кромки

обрабатываем напильником, снимаем заусенцы.

2.6. Аккуратно делаем пропил вдоль корпуса статора сначала с одной стороны, затем с другой — удаляем часть корпуса статора, кромки на корпусе обрабатываем напильником (обязательно необходимо выдержать параллельность пропила относительно плоскости оправки) до плоскости оправки.

2.7. Из лужёной жести изготавливаем прямоугольную пластину по размеру удалённого сектора (она будет служить стенкой корпуса статора). При помощи паяльника припаиваем пластинку к кромкам статора. Для большей вентиляции двигателя в пластинке можно сделать отверстия с последующим удалением заусенец.

2.8. После того как произведена переделка корпуса статора с одной стороны, повторяем со второй стороной корпуса статора. Данные операции желательно производить, не вынимая оправки из корпуса статора, соблюдая, чтобы во время пайки боковых стенок из жести к корпусу не произошло случайное припаивание статора к оправке. После выполнения вышеуказанных операций оправку из корпуса статора можно вынуть. Если все требования к выполнению работ были соблюдены, то в результате мы получаем практически готовый корпус статора для микро-электродвигателя, Зазор между ротором и боковыми плоскими стенками корпуса должен быть около 0,5мм. Боковые стенки можно изготовить из самого корпуса статора, делая пропил с одной стороны и загибая сектор по вставленной оправке молотком (но в данном случае довольно сложно выдержать точные размеры зазоров).

2.9. Обрабатываем магниты микро-электродвигателя по длине и ширине на электронаждаке с помощью камня для обработки твёрдых сплавов или с помощью алмазного отрезного камня (но для последнего нужны специальные приспособления и оснастка), периодически смачивая магниты водой и следя за тем, чтобы не было больших сколов магнитов. По ширине обработанные магниты должны плотно вставляться в корпус статора, а пo длине — на 2-3мм длиннее пакета ротора. После обработки магнитов удаляем с них прилипшие опилки, грязь.

2.10. Производим примерку магнитов с оправкой — они должны вставляться в корпус статора с небольшим нажимом.

2.11. Обезжириваем корпус статора изнутри и магниты снаружи (растворителем для нитрокрасок). Смазываем поверхности клеем (можно ЭД20, но опыт показал, что наиболее прочно магниты держаться на клее БФ2), придерживаясь технологии, указанной на упаковке с клеем. Вставляем магниты с оправкой в корпус статора и даём высохнуть клею до полного естественного отвердения (в случае с клеем БФ2 необходимо применить термосушку при температуре около 160°С выдержать в течении часа. В данном случае происходит наиболее полная полимеризация клея). После высыхания клея вынимаем оправку из магнитов.

2.12. Производим замену переднего подшипника скольжения на подшипник качения (2х6х2). Для этого необходимо отверстие, в которое был установлен штатный подшипник, развернуть развёрткой диаметром 6мм.

Данную операцию лучше произвести до установки магнитов. Если подшипник оставить штатный, то обороты двигателя будут несколько ниже, чем с подшипником качения.

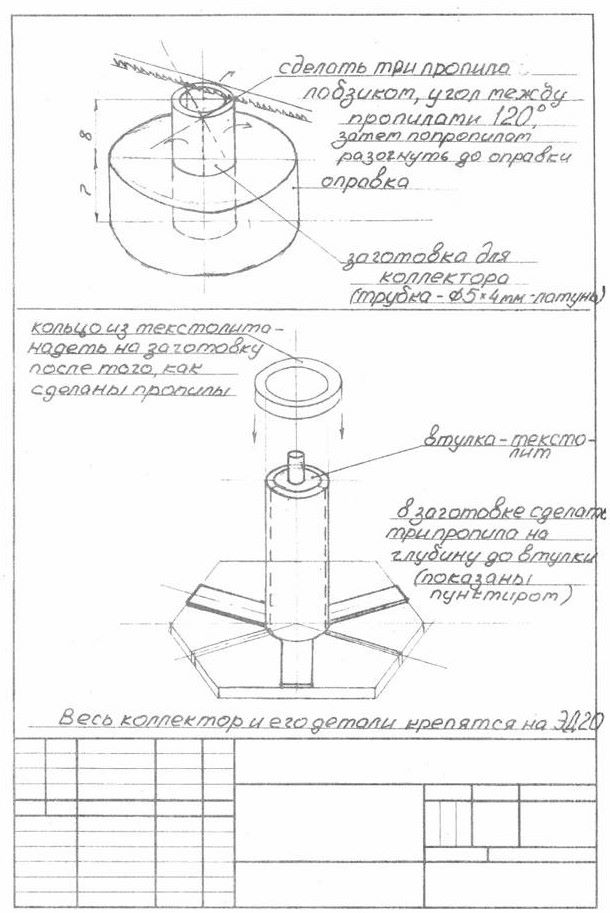

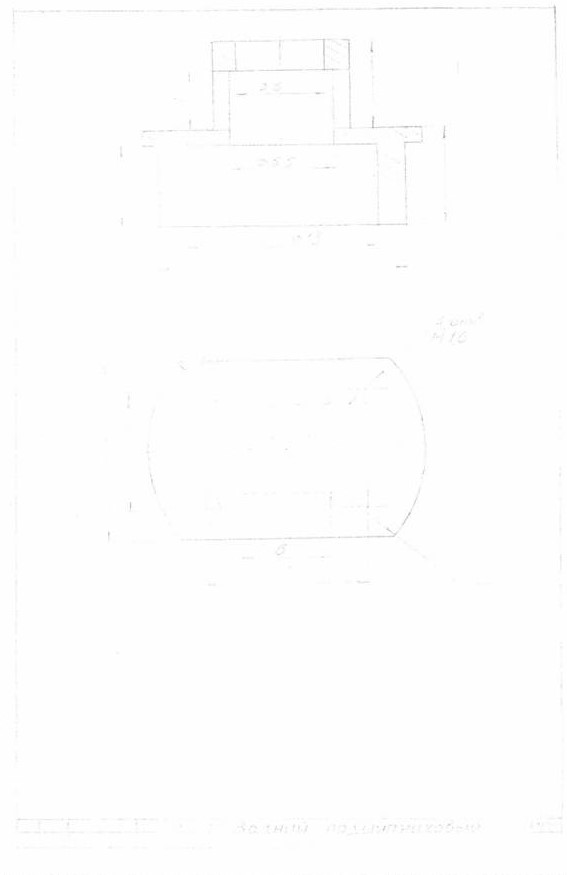

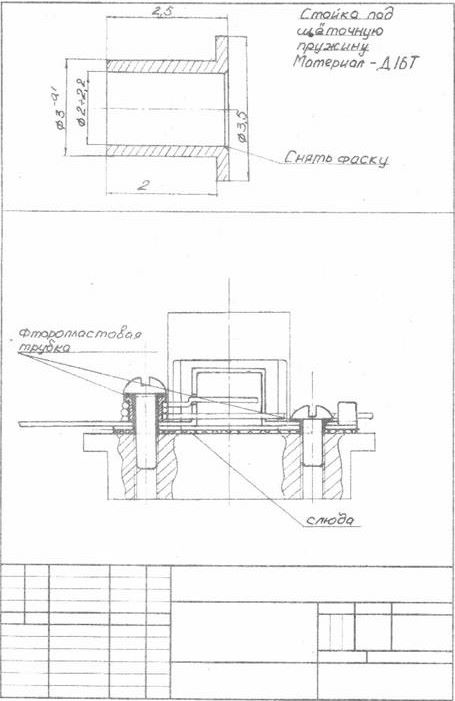

3 этап — изготовление коллектора

3.1. Для изготовления коллектора необходимо изготовить оправки и оснастку. Также нам понадобится медная или латунная трубка наружным диаметром 5-6мм и диаметром отверстия 4-5мм соответственно (если трубки с таким отверстием нет, то придётся отверстие в трубке рассверлить на токарновинторезном станке), текстолит или стеклотекстолит для изготовления втулки и обжимного кольца.

3.2. Изготавливаем оправки — кольцо для распиловки части коллектора под петушки, желательно изготовить металлическое с отверстием по наружному диаметру трубки и длиной 7мм.

3.3. Оправка для формовки петушков. Диаметр хвостовика оправки должен соответствовать диаметру отверстия трубки и быть длиной 7мм.

3.4. Оправка для распиловки ламелей коллектора удобнее всего изготовить из шестигранника соответствующего размера. Хвостовик оправки должен иметь диаметр 2мм и длину не менее 7мм. В корпусе оправки делаются три пропила к центру до хвостовика, угол между пропилами должен быть 120°. Пропилы лучше всего постараться сделать тонкой лобзиковой пилкой, которой в дальнейшем мы будем делать распилы коллектора на ламели.

3.5. После того как вся оснастка для коллектора готова, приступаем непосредственно к изготовлению коллектора. Необходимо взять медную или латунную трубку длиной примерно 14мм. Отверстие в трубке желательно пройти развёрткой. Вставляем трубку в кольцо, производим чертилкой разметку пропилов для петушков на свободной части коллектора. Пилкой в лобзике аккуратно делам пропилы в части трубки (между пропилами должен быть угол примерно 120°). В результате мы получим три сектора, из которых дальше надфилем выпилим петушки для крепления концов обмоток ротора. В одном секторе необходимо сделать дополнительный пропил — сюда закладываются начало и конец обмотки ротора.

3.6. Производим отжиг заготовки коллектора — нагреваем её до красного свечения и даём остыть на воздухе.

3.7. Вставляем заготовку в кольцо для разметки и отгибаем распиленные сектора, затем при помощи оправки для формовки петушков и молотка проколачиваем данную заготовку. Вынимаем оправку и выравниваем сектора, чтобы между ними угол был примерно 120°. Затем, вынув заготовку из кольца, надфилем придаем секторам необходимую форму и ширину. Получим практически готовую заготовку коллектора.

3.8. На токарновинторезном станке изготавливаем из текстолита внутреннюю втулку для коллектора. Наружный диаметр втулки должен быть меньше диаметра отверстия заготовки коллектора примерно на 0,01мм. Втулка должна иметь отверстие под ось ротора — отверстие сверлим диаметром 1.9мм.

3.9. Заготовку коллектора и текстолитовую втулку обезжириваем растворителем. Смазываем детали клеем ЭД20, вставляем втулку в заготовку коллектора и оставляем до полного высыхания клея.

3.10. После высыхания ЭД20 отверстие во втулке нужно развернуть развёрткой диаметром 2мм. Затем наносим на торец втулки быстросохнущий клей (например, «Момент») и устанавливаем данный узел на оправку для распиловки заготовки коллектора на ламели, с ориентировав петушки коллектора точно по середине между пропилами оправки. Распиловку производим лобзиком с тонкой пилкой, одновременно контролируя глубину распила (нужно распилить так, чтобы не повредить внутреннюю текстолитовую втулку коллектора), чем тоньше и ровнее будут распилы между ламелями, тем лучше. После того как заготовка будет распилена на ламели, узел можно снять с оправки.

3.11. Из пруткового текстолита, на токарновинторезном станке изготавливаем обжимное кольцо для коллектора. Оно должно иметь отверстие по наружному диаметру используемой для заготовки коллектора трубки и одеваться плотно, без какого либо усилия. Ширина кольца должна быть примерно 2мм. Детали снова обезжириваем, наносим клей ЭД20, одеваем обжимное кольцо на коллектор и оставляем до полного высыхания клея, предварительно удалив излишки клея.

3.12. После высыхания клея ещё раз проходим развёрткой на 2мм отверстие во втулке и в итоге получаем готовый коллектор. При довольно интенсивных тренировках и участии в соревнованиях правильно изготовленный коллектор прослужил более трёх лет. Готовый коллектор можно установить на вал ротора с помощью клея ЭД20, предварительно правильно сориентировав его относительно пакета ротора. Расстояние между коллектором и пакетом ротора должно быть примерно 5-7мм.

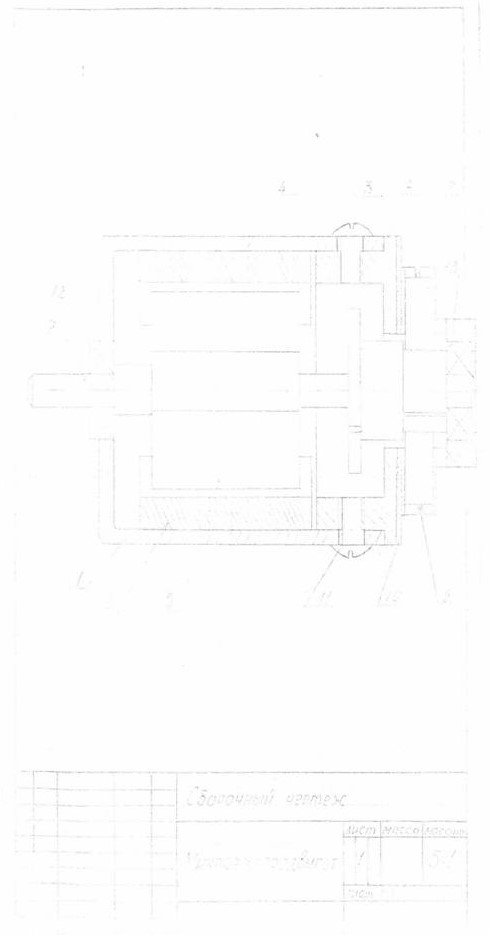

3.13. После установки коллектора готовый ротор устанавливают в корпус статора (расстояние между пакетом ротора и передним подшипником в корпусе статора составляет 5-7мм, оно определяется толщиной намотанного провода в обмотках ротора) и снимают размеры для изготовления задней крышки микро-электродвигателя. Заднюю крышку лучше всего изготовить из материала Д16Т, так как он наиболее удовлетворяет по прочности и обрабатываемости.

3.14. Заднюю крышку изготавливают на токарновинторезном станке, выдерживая соответствующую точность размеров. После выполнения токарных работ на крышке нужно снять две параллельные плоскости по внутреннему размеру корпуса статора и выпилить два окна для щёток коллектора. Для более качественного выполнения работы, данные операции лучше всего производить на вертикально-фрезерном станке. В заднюю крышку лучше всего поставить подшипник качения.

3.15. После выполнения токарно-фрезерных работ и удаления на детали всех заусенец производят предварительную сборку мотора для разметки отверстий крепления задней крышки. Чертилкой, на корпусе статора размечают 4 места для сверления отверстий под резьбу М2. Вынув ротор из мотора, производят сверление по разметке сверлом диаметром 1.4мм. Затем, сняв заднюю крышку, в полученных отверстиях метчиком М2 нарезают резьбу. Отверстия в корпусе статора рассверливаем сверлом диаметром 2мм. После сверления и нарезания резьбы заднюю крышку и ротор устанавливаем в корпус и крепим крышку 4-мя винтами М2 длиной 3-5мм. Если все операции были выполнены правильно, с соблюдением всех размеров, то в собранном состоянии ротор должен свободно вращаться, а зазор между ротором и магнитами будет равномерным.

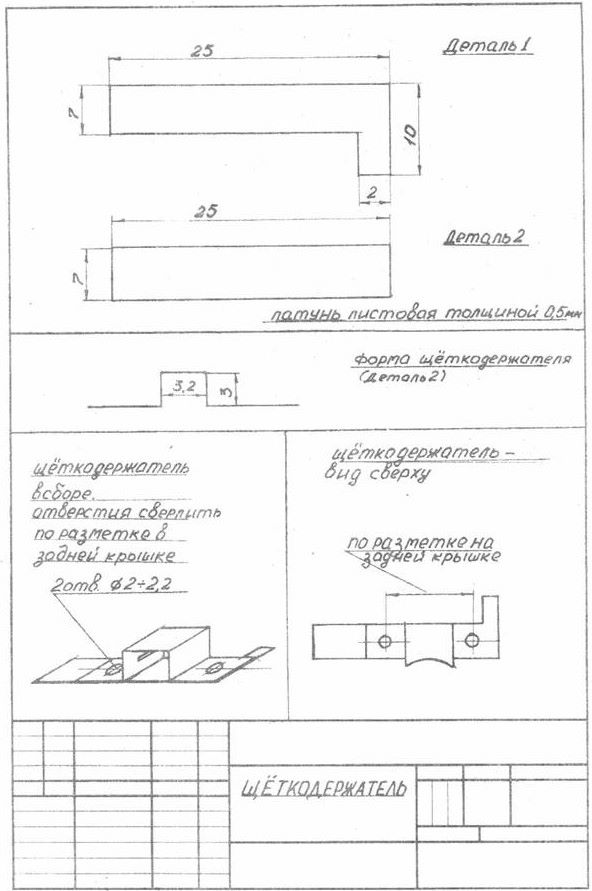

4 этап — изготовление щёточного узла

Данная операция знакомит воспитанников с материалами и технологиями, которые используются при производстве щеточного узла, а также назначением eгo в конструкции микро-электродвигателя. Воспитанники познакомится с марками графита, используемого в изготовлении щёток для микро-электродвигателя. Для изготовления щёткодержателей нам нужен листовой материал (латунь, медь, лужёная жесть), для изготовления пружинок подойдёт стальной корд диаметром от 0,3 до 0,5мм, а также некоторая оснастка.

4.1. Из листовой латуни толщиной 0,5мм вырезаем 2 заготовки шириной 7мм, длиной 25-30мм и 2 заготовки с усиком согласно эскиза. Затем пинцетом или плоскогубцами-утконосами из полоски без усика выгибаем верхнюю часть щёткодержателя (2 штуки) и припаиваем её к нижней пластине с усиком. В результате у нас должно получиться два шёткодержателя один левый и один правый (определяется расположением усика на щёткодержателе). Для более точного, быстрого и правильного выгибания верхней детали щёткодержателя лучше всего изготовить штамп- оправку с направляющими и зазорами на толщину используемого материала, из которого будут изготавливаться щёткодержатели (при определённых навыках фрезерных работ его можно изготовить на оборудовании объединения).

4.2. Размер окна щёткодержателя должен быть в высоту на 0,5-0,2мм больше чем в ширину (см. «Теория магнитных полей» в переводе и обработке А. Ярошевича, г. Орёл).

4.3. Полученные заготовки узла щёткодержателя нужно опилить, а со стороны противоположной усику на верхней детали узла делается пропил лобзиком для пружинки.

4.4. Приложив щёткодержатели к заготовке крышки, производим разметку под крепёжные отверстия и стойку пружинки (она же является одним из крепёжных мест) таким образом, чтобы отверстия попали в наиболее толстую часть крышки, так как в дальнейшем в этих отверстиях нарезается резьба и это позволит максимально использовать длину крепёжных винтов. Отверстия предварительно сверлим диаметром 1,2мм (при резьбе М1,6 или диаметром 1,4мм при резьбе М2 соответственно).

После нарезания резьбы в крышке отверстия в щёткодержателях рассверливаем до диаметра крепёжных винтов плюс толщина изоляционной трубки, надетой на этот винт (трубку лучше всего использовать фторопластовую, так как она лучше держит температуру нагрева данного узла, ее можно приобрести в радиотехнических магазинах).

4.5. На токарновинторезном станке изготавливаем стойки для пружинок. Отверстие в стойке должно быть равно диаметру крепёжного винта с надетой на него изоляционной фторопластовой трубкой. Наружный диаметр и длина определяется диаметром навивки и количеством витков прижимной пружины.

4.6. После того как изготовлены все детали щёткодержателя, производим сборку-установку его на заднюю крышку. Под щёткодержатели лучше всего в качестве изоляционного материала подложить тонкую полоску листовой слюды. Под шляпки крепёжных винтов подложить шайбы, вырезанные из тонкого листового фторопласта (не забывайте надеть изоляционные фторопластовые трубки на крепёжные винты). После установки каждого крепёжного винта щёткодержатель нужно проверять тестером на предмет отсутствия короткого замыкания его и крышки.

4.7. Для равномерной навивки прижимных пружин необходимо изготовить простое навивочное приспособление. За основу взята пластина толстого текстолита. Для направляющей, на которую производится навивка пружины, использован стальной пруток диаметром примерно 10-15мм. Изготавливаем приспособление согласно эскиза. Имея данное приспособление в дальнейшем, мы можем изготавливать прижимные пружины различного диаметра, количества витков и соответственно левого и правого вращения.

4.8. Из стального корда диаметром 0,3-0,5мм производим навивку пружин для микро-электромотора (одну правую и одну левую соответственно). Корд пропускаем под прижимной планкой навивочного приспособления (этой планкой регулируем усилие натяжки навиваемой пружины) и, отступив от конца корда примерно 15-20мм, закрепляем корд под фиксирующей планкой направляющей оси, как можно ближе к краю этой планки. От того, с какой стороны закреплён корд на направляющей, зависит направление навивки пружины. Во время навивки корда, за счёт витков пружины будет подниматься направляющая, тем самым, обеспечивая плотность между витками пружины.

4.9. После того как мы навили необходимое количество витков, ослабляем все винты на приспособлении и кусачками-бокорезами откусываем полученную заготовку с небольшим запасом корда (15-20мм). Концы полученной пружины изгибаем по месту и производим установку её на стойку щёткодержателя. В дальнейшем, после того как будет намотаны катушки обмоток ротора и произведена настройка микро-электродвигателя, излишки корда можно будет откусить бокорезами.

5 этап — изготовление обмоток катушек возбуждення ротора

На данном этапе воспитанники знакомятся с типами обмоточного провода, видами изоляции, технологией изготовления катушек возбуждения ротора и способами укладки данных катушек в пазы ротора. Приобретают навыки намотки катушек возбуждения, знакомятся с простейшим способом примерного расчёта количества витков в секциях ротора. Знакомятся с

видами и способами балансировки ротора.

5.1. Для примерного расчёта количества витков в катушках возбуждения обмоток ротора можно использовать закон Ома (напряжение дано 12 вольт, задаём требуемый ток, удельное сопротивление меди — табличная величина), в результате можно высчитать примерный диаметр и количество витков

провода в секциях.

5.2. После изготовления обмоток ротора концы проводов каждой обмотки крепим в соответствующем петушке коллектора (провода лучше всего не паять, а обжимать в петушках, так как во время работы двигателя оловянный припой может расплавиться, вследствие чего ухудшится контакт провода с коллектором). Собранный мотор проверяем и настраиваем на стенде, используя блок питания постоянного тока напряжением 12 вольт, регулируем ток холостого хода и холостые обороты двигателя, усилие прижима щёток пружинками. Добившись устойчивой работы микро- электродвигателя, разбираем и накладываем бандаж на обмотки катушек возбуждения в районе коллектора, также можно пропитать сами обмотки эпоксидной смолой или специальными лаками. После высыхания пропитки производим окончательную сборку и регулировку двигателя.

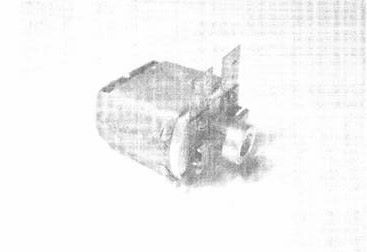

Полученный двигатель можно устанавливать на модель.

Выводы и результаты

Данная технология усовершенствования и переделки двигателя используется в объединении «Автотрассовый моделизм» Клуба юных техников им. Г. С. Титова в течение 7 лет. За это время в технологию были привнесены различные изменения, связанные с уровнем способностей детей и их последующего опыта в данной области технического творчества.

Многолетний педагогический опыт автора в области технического творчества позволяет сделать вывод, что без внедрения в образовательный процесс элементов конструкторской и изобретательской деятельности детей и педагога невозможно достичь высоких практических результатов. Данная деятельность способствует формированию у воспитанников творческих, инструментальных, интеллектуальных способностей, коммуникативных умений и нравственных качеств. Это создает условия для развития личности каждого учащегося, направляет к осознанному выбору будущей профессиональной деятельности, позволяет включиться в реальной жизни в полнокровную творческую деятельность.

Результатом данной работы стали резко возросшие и более стабильные результаты воспитанников объединения на соревнованиях различного уровня (1-2 места в личных зачётах).

Примерный сравнительный анализ работы двигателя приведён в таблице:

| ПАРАМЕТРЫ ДО ПЕРЕДЕЛКИ | ПАРАМЕТРЫ ПОСЛЕ ПЕРЕДЕЛКИ | |

| Холостые обороты | 5000-6000 об/мин | 45000-65000 об/мин |

| Ток холостого хода | 0,3-0,5A | 1-2A |

Заключение

В процессе переделки двигателя у педагогов и воспитанников могут возникнуть идеи, мысли, которые не проговариваются в данной разработке.

Хочется отметить, что этапы данной технологии переделки двигателя могут варьироваться и видоизменяться в зависимости от материально-технических возможностей объединений и интеллектуальных способностей педагогов и воспитанников. Автор надеется, что данная работа будет способствовать более качественному развитию детских спортивно-технических объединений и совершенствованию спортивных результатов и будет рад, если коллеги выскажут свои мысли, дополнения и замечания.

Список литературы

- Горский В. А. Техническое конструирование. — М.: Просвещение, 1980.

- Дополнительное образования детей. Словарь-справочник/Автор-

составитель Д. Е. Яковлев. М.: АРКТИ, 2002. - Колотилов В. В. Техническое конструирование и моделирование. — М.,

1983. - Никулин C. K. Основа достижений — образовательные технологии/Внешкольник. — 2001. № 4.

- Столяров Ю. С. Развитие технического творчества школьников: опыт и перспективы. — М.: Просвещение, 1983.

- Рапацевич Е. С. Формирование технических способностей школьников. Книга для учителя. — М., 1987.

Приложение

Результаты воспитанников объединения «Автотрассовый моделизм»

зa 2004-2006 гг.

2004 год

| № п/п | Название соревнований | Результат |

|---|---|---|

| 1. | Открытые межклубные соревнования по автотрассовому моделизму (г. Киров) | — Два первых места (класс моделей «Чайник») — одно третье место в личном зачете — одно второе командное место |

| 2. | Межобластные соревнования по автотрассовому моделизму, посвященные дню защитника Отечества (г. Киров) | — первое место в личном и командном зачетах (класс моделей «Чайник») — второе место (класс моделей ТБ2) — третье место (класс моделей ТА2) |

| 3. | Межобластные соревнования по автотрассовому моделизму (г. Нижний Новгород) | — первое место (класс моделей F1) — второе место (класс моделей ТА2) — второе место (класс моделей ТБ2) |

2005 год

| № п/п | Название соревнований | Результат |

|---|---|---|

| 1. | Открытые районные соревнования по автотрассовому моделизму, посвященные открытию трассы (г. Киров) | — два первых места (класс моделей «Чайник» командный и личный зачёты) — два вторых места (в классах моделей ТА1 и ТА2) — одно третье место в личном зачете (класс моделей «Грузовик») |

| 2. | Межобластные соревнования по автотрассовому моделизму, посвященные 60-летию Великой Победы на приз администрации Октябрьского района г. Кирова (г. Киров) | — два первых места (класс моделей «Чайник» командный и личный зачеты) — одно второе место (класс моделей ТБ2) в командном зачете |

| 3. | Межобластные соревнования школьников по трассовым моделям автомобилей, посвященные 60-летию Великой Победы (г. Нижний Новгород) | — первое место в командном зачете |

2006 год

| № п/п | Название соревнований | Результат |

|---|---|---|

| 1. | Межобластные соревнования по трассовым моделям автомобилей на приз администрации Октябрьского района г. Кирова (г. Киров) | — пятое место в командном зачете — второе место в личном зачете (класс моделей ТА2) — первое место в личном зачете (класс моделей «Чайник») — третье место в командном зачете (класс моделей ТА1) |

| 2. | Межобластные соревнования школьников по трассовым моделям автомобилей (г. Нижний Новгород) | — четвертое место в командном зачете |

Автор: Сергей Петрович Солодилов

Перевод сканов в текст: Андрей Колегов

Скачать сканы